腐蚀类型

寻求合适的材料解决方案意味着应从问题的根源入手。

一般(均匀)腐蚀

最广为人知的腐蚀类型也是最容易发现和预测的。导致灾难性故障的全面腐蚀不常见,但并非闻所未闻。因此,全面腐蚀通常被视为视为眼中钉,而不是一个严重的问题。全面腐蚀在金属表面上相对均匀地发生。在计算压力额定值时,必须考虑元件壁厚的逐渐减小。

它是如何形成的

在海洋或其他腐蚀性环境中,碳或低合金钢的表面开始分解,从而形成氧化铁氧化鳞皮,并且随着时间的推移而逐渐变厚,直至鳞皮脱落并形成新的鳞皮。

可通过以下方法衡量

- 材料每年的退化速度。例如,未受保护的碳钢可能在海洋环境中以每年 1 mm 的速度退化

- 合金与腐蚀性流体接触时所遭受的重量损失,通常以每天每平方厘米暴露材料的毫克数来衡量。

潜在解决方案

316/316L Stainless Steel; 6-钼合金; ; Alloy 2507; ; 合金825; 合金625; 合金C-276; 合金400

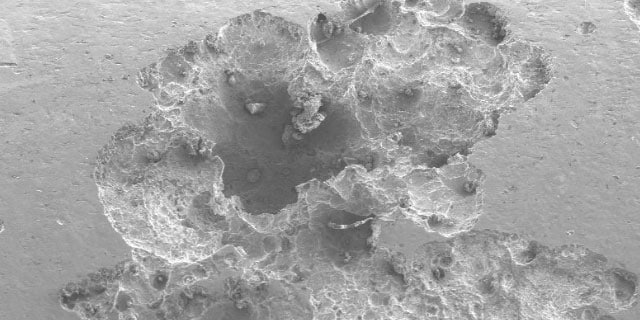

含氯介质中的局部点蚀

点蚀导致在材料表面上形成小的空腔或蚀坑。尽管可以通过全面的目视检查检测出来,但这些蚀坑可能发展到足以穿透卡套管的程度。在高温下的高氯环境中经常可以观察到点蚀。

它是如何形成的

当金属表面上的氧化物(或氧化钝化层)保护层分解时,金属会变得易于失去电子。这导致金属中的铁溶解在阳极性较强的蚀坑底部,然后向顶部扩散并氧化为氧化铁(即铁锈)。随着蚀坑变深,蚀坑中的氯化铁溶液浓度会增大并且酸性变得更强。这些变化加快了点蚀、管壁穿孔和泄漏的速度。

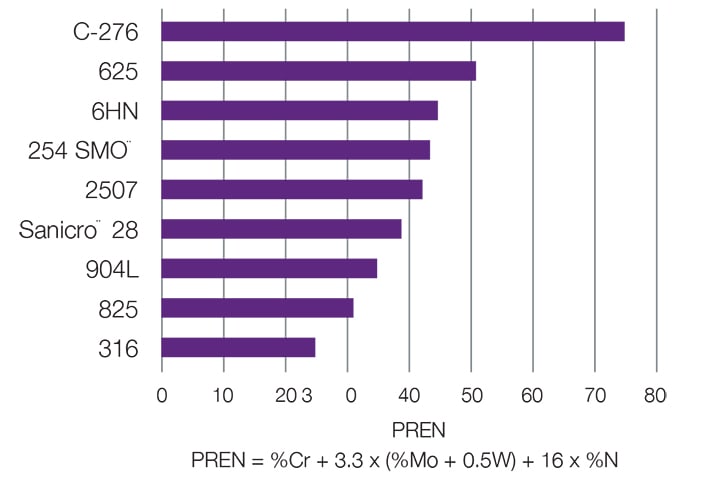

选择适当的合金即可以完美地防止点蚀。可以使用各自的抗点蚀当量数 (PREN) 来比较不同的金属和合金,该数字根据材料的化学成分计算。PREN 随铬、钼和氮含量的增加而增加。

潜在解决方案

6-钼合金; Alloy 2507; 合金825; 合金625; 合金C-276; 合金400

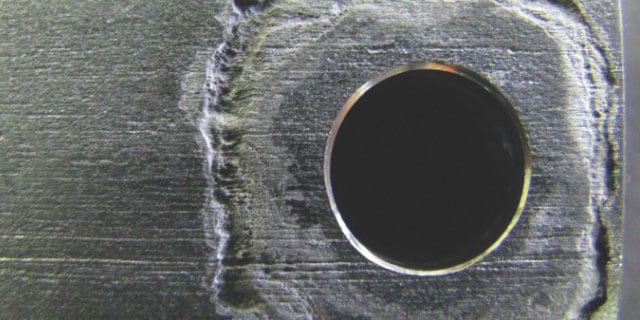

含氯介质中的局部裂缝腐蚀

在典型的流体系统中,卡套管与卡套管支架或管夹之间、相邻卡套管之间以及可能积聚在表面上的污垢和沉积物下方都存在缝隙。在卡套管安装中,缝隙几乎是无法避免的,并且紧密的缝隙造成的腐蚀威胁最大。

它是如何形成的

与点蚀类似,缝隙腐蚀始于保护金属的氧化钝化层的分解。这种分解会导致小型蚀坑的形成。蚀坑逐渐变大变深,直至覆盖整个缝隙。

在某些地方,可能穿透卡套管。缝隙腐蚀发生在远低于点蚀的温度下。

潜在解决方案

材料问题

当海水扩散到缝隙中时,部分 Fe++ 离子会溶解并且无法快速地从紧密的缝隙中扩散出来。在盐水中,带负电荷的氯离子 (Cl-) 被这些带正电荷的 Fe++ 离子吸引并开始扩散到缝隙中。随着氯离子浓度的增大,缝隙中的溶液变得更具腐蚀性,这会导致更多的铁溶解,从而吸引更多的氯离子扩散到缝隙中。最终,缝隙中的溶液变为具有高氯离子浓度的酸性溶液,从而具有极强的腐蚀性。

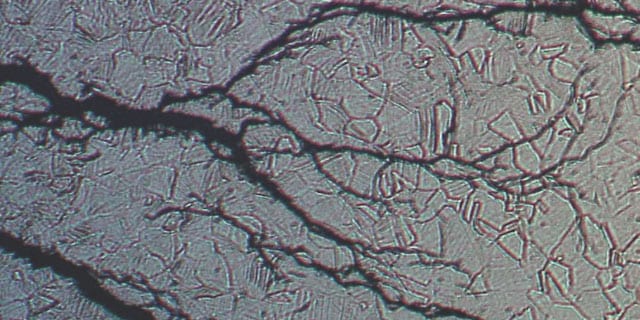

含氯介质中的应力腐蚀开裂

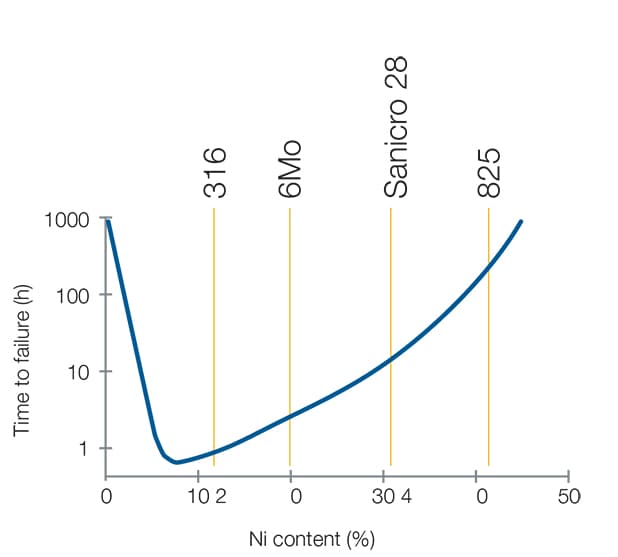

应力腐蚀开裂 (SCC) 很危险,因为它可能在低于合金屈服强度的应力水平下就破坏元件部件。存在氯离子时,奥氏体不锈钢易受 SCC 影响。离子与拉伸应力最高的裂纹尖端的材料相互作用,从而使裂纹更易于发展。在发展过程中,可能难以检测到 SCC,并且可能突然出现最终失效。

它是如何形成的

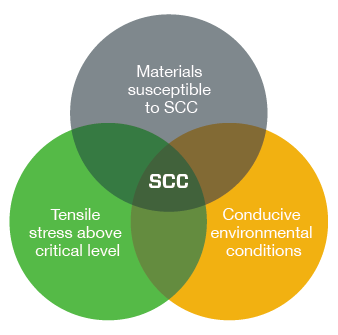

必须同时满足以下三个条件才能发生 SCC:

- 金属必须易受 SCC 的影响

- 必须存在有利于 SCC 的环境(流体或温度)条件

- 拉伸应力(施加 + 残留)必须高于临界水平

潜在解决方案

6-钼合金; Alloy 2507; 合金825; 合金625; 合金C-276; 合金400

高硫化氢 (H2S) 分压下的酸气开裂或硫化物应力开裂

酸气开裂,也称为硫化物应力开裂 (SSC),是由于与硫化氢 (H2S) 和水分接触而导致的金属退化。H2S 在存在水的情况下变得极具腐蚀性。这种条件会导致材料脆化,从而在拉伸应力和腐蚀的共同作用下导致开裂。

它是如何形成的

SSC 的风险会随着以下因素的增加而增加:

- 金属必须易受 SSC 的影响

- 环境必须具有足够的酸性(H2S 含量较高)

- 拉伸应力(施加 + 残留)必须高于临界水平

与不太可能遭受 SSC 的材料相比,当发生更多的以下情况时,SSC 的风险随之增加:

- 材料硬度/抗拉强度

- 氢离子浓度(较低的 pH 值)

- H2S 分压

- 总拉伸应力(施加 + 残留)

- 暴露时间

如果材料的延展性较低,则在低温环境下 SSC 的风险会增加。

潜在解决方案

材料问题

NACE MR0175/ISO 15156 标准规定了适用于石油和天然气生产中的酸性环境的材料。有关选择适用于酸性油田的元件的更多帮助,请参阅酸性油田用流体系统部件的选择。

氢脆

氢原子可能扩散到金属中,从而使其变脆。所有具有氢脆敏感性的材料同样极易受到应力腐蚀开裂的影响。

电化学腐蚀是如何形成的

如果金属承受静态或循环拉伸应力,则会发生氢致开裂。氢可能导致金属的机械性能和特性发生变化,包括:

- 延展性降低(延伸率和断面收缩率)

- 降低冲击强度和断裂韧性

- 增加疲劳行为

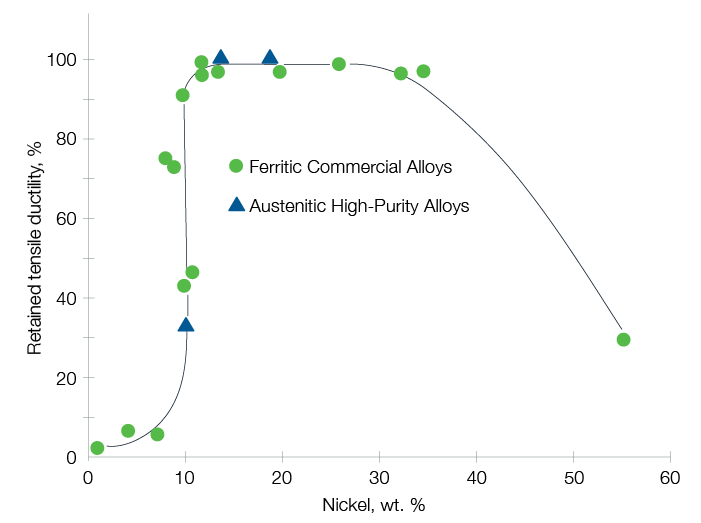

选择镍含量介于 10% 与 30% 之间的奥氏体合金等耐氢材料即可避免氢脆。

来源:G.R.Caskey,不锈钢氢相容性手册(1983 年)

潜在解决方案

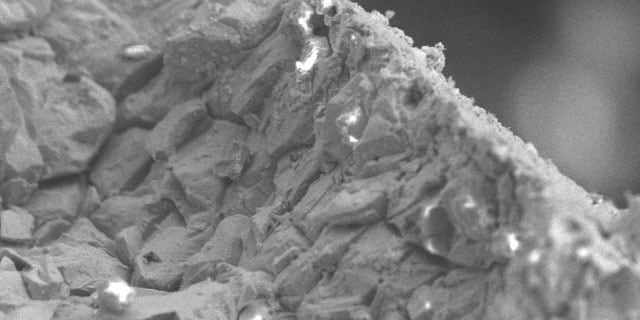

晶间腐蚀

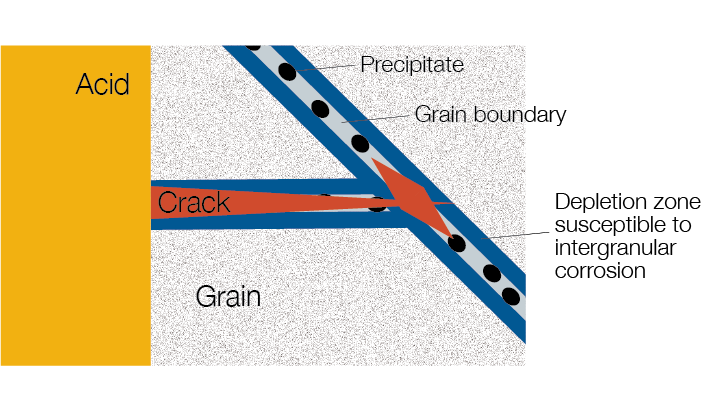

要了解 晶间腐蚀(IGC),请考虑所有金属均由单个晶粒组成。在每个晶粒内,原子系统地排列,从而形成一个三维晶格。IGC 沿晶界(构成金属的晶粒聚集在一起的位置)侵蚀材料。

它是如何形成的

在焊接、热处理或暴露于高温期间,可能开始在晶界上形成碳化物。这些碳化物沉淀物可能随着时间的推移而逐渐变大。形成这种碳化物后,会导致与重要元素(例如铬)的晶界相邻的材料流失而影响金属内元素的均匀分布。当腐蚀性流体(如酸)侵蚀贫铬区时,会形成晶间裂纹。这些裂纹会在整个材料中扩展并且难以检测,从而使 IGC 成为一种危险的腐蚀形式。

潜在解决方案

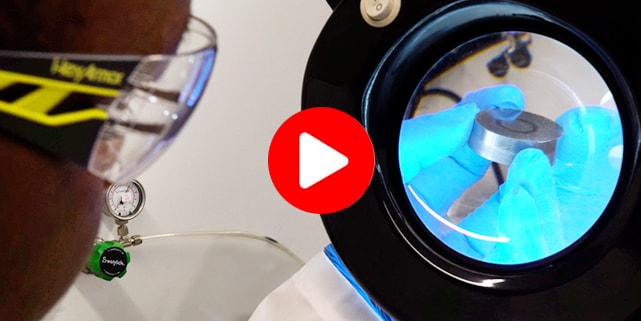

在存在电解质情况下的电化学腐蚀

当具有不同电极电位的材料在电解质存在下接触时会发生电化学腐蚀。

不锈钢上的钝化层由极薄的富铬氧化膜组成,这层薄膜在环境空气中自动形成并保护材料免受腐蚀。钝化层使材料更负有惰性且不易腐蚀。可以通过阳极指数来判定金属的相容性,该指数描述了在海水中测量的金属相对于标准电极的电位或电压差。

它是如何形成的

当两种不同金属在电解质存在的情况下的电位差太大,材料的钝化层开始分解。

潜在解决方案

为避免电化学腐蚀,请选择电位差不超过 0.2V 的材料。例如,配有 6-钼卡套管 (0.00V) 的 316 不锈钢接头 (-0.05V) 将导致两种合金之间的电压为 0.05V。该电压明显低于 0.2V,这意味着电化学腐蚀的风险很低。

有关更多信息,请查看世伟洛克

提供的其他有益的参考资料。

1 转载自 Science Direct,第 1 卷,第 3 期,S.M.R.Ziaei, A.H.Kokabi,M. Nasr-Esehani,A216-WCC 井口流量控制阀体的硫化物应力腐蚀开裂和氢致开裂案例研究,第 223-224 页,2013 年 7 月,并获得 Elsevier 许可。

2 氢脆图片由 IBECA Technologies Corp. 的 Salim Brahimi 提供